ПАРУСНЫЙ КАТАМАРАН

( СДЕЛАЙ СВОЮ МЕЧТУ… )

-2007-

Воплощение мечты может быть такого цвета и размера, главное, её иметь…

Воплощение мечты может быть такого цвета и размера, главное, её иметь…

Статью можно не читать тем, у кого уже есть какое-либо судно, ибо в процессе его эксплуатации, владелец уже достаточно ясно представляет, что и как надо делать. Она больше для тех, кто хочет стать счастливым судовладельцем, построив СВОЁ судно и отвечающее только ЕГО запросам и интересам.

В статье описывается лишь один из многих вариантов сборно-разборного парусного катамарана, со специфическими характеристиками, возможно и не подходящего для первой постройки в связи с большим количеством вопросов и множеством вариантов исполнения отдельных узлов. Тем не менее, надеюсь, что статья будет полезна самодельщикам для ознакомления и развития аналогичных конструкций. Главным отличием от других публикаций, в тексте изложено больше технология - КАК делать, и большим количеством фото. Безусловно, технологии и способы описанные ниже, имеют много недостатков, она основана в большей части, на самостоятельном домашнем и ручном труде. Время изготовления баллонов, мачт, и других важнейших частей судна, которые делаются самостоятельно, можно при желании и определённых затратах сократить, заказав на стороне, в фирмах специализирующихся на изготовлении этих узлов. Надеюсь, что именно развитие технологии изготовления, взаимообмен опытом, дадут возможность делать всё быстрее, прочнее и дешевле, чем в настоящее время.

Для тех же, кто не хочет посвятить свободное время постройке катамарана, отвечающего его желанию, можно предложить и более простой вариант. Надо просто купить подходящий кат из большого спектра предлагаемых в настоящее время. На рынке присутствуют модели грузоподъемностью от 2 человек, до “монстров” на 6 и более экстремальщиков, и переделать его под свои интересы. Как поступать -выбирать Вам.

В процессе изготовления много раз с благодарностью вспоминал всех тех, кто меня самого чему-то научил и ввел в парусный туризм. За время изготовления более 15 человек оказались втянутыми в сферу моих интересов и были вынуждены оказывать мне помощь, как бескорыстно, таки нет, и всем им тоже моя благодарность.

В описании изложены некоторые способы и порядок изготовления парусного катамарана с надувными поплавками со следующими характеристиками:

Длина баллона - 20” (6100мм)

Максимальный диаметр баллонов - 580 мм

Грузоподъемность ном. (макс. и предельная) - 350 кг (до 600 кг, 1000 кг.)

Расстояние между осями баллона - 2700 мм

Высота мачты - 7000 мм

Парусность (грот и стаксель) - 10+4 (2,5) м.кв.

Вес катамарана - 130 кг

Данное судно предназначено для длительных морских походов прибрежного плавания в акваториях Белого, Балтийского и других морей, Ладожского и Онежского озер, экипажем в 3-4 человека, в светлое время суток, с полным походным снаряжением, большим запасом воды и продовольствия.

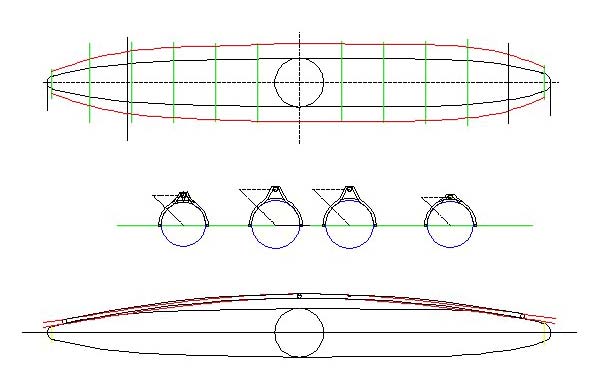

Проектирование выкройки баллона

Рисунок проектирования положения шверта и руля

…..длительные раздумья, чего я хочу, и насколько мне это всё надо….

Как правило, все достаточно большие дела начинаются с перекура. Не стоит пропускать этот важный период, и сразу хвататься за ножовку и за банку с клеем. Любой проект есть сбалансированный компромисс, и насколько он будет оптимизирован между множеством требований и желаний, во многом зависят его качества. Очень желательно ознакомиться с возможными прототипами “в живую”, походить на них под парусом и мотором, и выяснить у владельцев все проблемные места, если они скажут.

Данный проект родился после 2 прототипов и с оглядкой на предшествующие модели похожего типа. Во многом он схож с ними, но есть и отличия. Благодаря длительному времени проектирования, и спокойному времени изготовления, кат избежал серьёзных конструкторских ошибок и имеет заделы на усовершенствования.

Итак, наберитесь решимости и упорства, проведите профилактические беседы с женами и детьми, запаситесь финансами….и с богом!

Пропускаем вступительную, рассудительную-спорную и расчетно-проектную часть, определяющую назначение, грузоподъемность, форму и выбор типа катамарана, а также способы увеличения его плавучести за счет разделения баллона на ряд автономных отсеков, высоту мачты и способ её постановки на каркас судна. Все эти параметры следует определить задолго до изготовления, в период, когда романтические желания вступают в противоречие с финансовыми и материально-техническими условиями, ибо от них зависит тип судна, его назначение и те расходы, которые готов понести владелец на постройку судна.

Наилучшим способом для разработки проекта является его проектирование в среде AutoCAD, SolidWorks, или в любой другой, позволяющей моделировать 3D объекты и просчитывать массовые, габаритные и объемные характеристики проектируемого объекта.

Три готовых выкройки баллона

Готовые баллоны

Поэтому, без самостоятельной работы с этими программами не обойтись, она позволит быстрыми и эскизными проектами на компьютере в комфортных условиях, сэкономить много времени и денег при изготовлении в "живую", избавит от сомнений, которые постоянно и неизбежно задерживают строительство судна. Предварительное обдумывание и решение оптимальных конструкторских решений должно проходить именно на этапе проработки чертежей на компьютере, чтобы на момент изготовления в металле никакие сомнения в правильности решений не задерживали работу.

Перед изготовлением баллонов следует найти место для работы и подготовить его. Оно должно обеспечивать размеры не менее 7 на 3 метра и быть чистым, светлым и теплым, иметь ввод 220 Вольт для использования электроинструмента, который значительно облегчит работу.

Описываемая технология склейки ткани ПВХ не является единственной, ткань также можно и сваривать, применять другие приспособления и методы, обеспечивающие герметичные соединения.

Перед непосредственным изготовлением баллонов для катамарана, необходимо приобрести следующие расходные материалы и изготовить некоторые приспособления для работы.

Все разметочные и остальные работы с тканью ПВХ проводятся в х.б. перчатках, которые заменяются по мере загрязнения.

Рулон ПВХ раскатываем в помещении с комнатной температурой, отмеряем расчетную длину по выкройке с двух сторон рулона, отмечаем поперечную линию реза ручкой, и отрезаем ножницами или ножом, подложив предварительно под линию реза фанеру или ровную доску.

Далее, производим разметку отрезанного куска. Для этого, с обеих крайних сторон отрезанного куска ткани, во внутрь отреза, отмечаем линии осевых линий будущих баллонов. В нашем случае, это по πD/2 см. с обеих сторон. Таким образом, получилось поле с предварительными осевыми линиями для 2 (или 3 баллонов).

Определяем середину осевой линии и проводим поперечную линию на заготовке. Обе линии очень важны при разметке и дальнейшей выклейке баллона, поэтому к параллельности осевой к краям материала (рулона) и перпендикулярности поперечной линии необходимо отнестись очень внимательно и скрупулезно.

В соответствии с профилем баллона наносим поперечную линии, на малых радиусах в центре баллона достаточно через 20-25 см и учащая на больших радиусах ( на корме и носе) до 10-12,5 см.

Положение и расположение шпангоутов на баллоне

Кормовое и носовое усиление баллона для лент притяжения

к продольной балке

Естественно, поперечные линии не нужно проводить по всей площади ткани, а примерно в тех местах, где будет проходить линия выкройки баллона. При этом нужно сверяться со схемой и разметкой баллона. После нанесения поперечных линий, от осевой линии в обе стороны откладываем ширину выкройки. После проведенной процедуры, если она проведена правильно и без ошибок (что проверяется многократными измерениями) проводятся сплайны точек нанесенных на выкройку. Это можно проделать при помощи большой металлической линейки или деревянной рейки.

В случае наличия готовой выкройки, или её изготовления заранее, процедура облегчается. Но после обводки выкройки всё равно необходимо проверить все поперечные размеры относительно продольной осевой через каждые 25 см в виду неравномерной деформации ткани. Поэтому нежелательно высоко поднимать или перегибать ткань в процессе размет ки и вырезки.

Еще раз проверяются осевые линии при помощи туго натянутой лески на всей длине выкройке, материал хоть немного, но деформируется, поэтому на осевой длине баллона расхождение от оси допустимо не более 3 мм. на всей длине.

Возможен и менее трудоёмкий способ, который дал хорошие результаты по времени и точности изготовления выкройки баллона. Для этого, развёртку одного полу-баллона проектируемого на компьютере, подготавливаем для печати на бумаге. Чем больше печатаемый формат, тем лучше. Наиболее простой и доступный способ – это печать в формате А1. Места для печати таких форматов достаточно легко найти, как правило, любой студент ВУЗа скажет, где и за сколько это можно сделать. Для печати выкройки баллона длиной 6100 мм, нужно напечатать 18 листов формата А1. Листы сначала склеиваем "клеевым карандашом" по длинной стороне внахлест, затем 9 листов склеиваем с другими. Ватман, если применяется он, практически не деформируется в геометрии, поэтому выкройка получается достаточно жёсткой и точной, и что важно, уже имеющей все осевые линии, нанесённые на бумаге. Остаётся хорошими и большими ножницами вырезать эту выкройку, и наметить осевые линии, для переноса их на материал баллона. Для этого, на продольной оси выкройки, не менее чем в 3 местах делаем уголковые насечки: вначале, в конце, и в геометрическом центре выкройки. В центре выкройки насечка должна быть квадратной, или ромбической формы, углы её показывают направление осей. По краям центра выкройки, тоже делаем уголковые вырезы, чтобы получился перпендикуляр к оси баллона.

Затем, на материале делаем продольную осевую линию. Её проводят относительно края на всю длину выкройки. Провести к ней перпендикуляр уже затруднительно, но если воспользоваться большим циркулем, с раскрывом не менее 1 метра, то желательно сделать и его. Таким образом, наносятся 2 осевые линии для выкройки.

Выкройку накладывают на материал, совмещают осевые линии на материале с вырезанными углами осей и придавливают любыми вещами, чтобы выкройка не "уехала", и быстро и спокойно обводят её. После чего, еще раз с линейкой проверяют все размеры, уже на материале.

Если после проведенных операций Вы уверены в правильности разметки, можно приступить к вырезанию выкройки.

Для этого, носовые и кормовые части вырезаются ножницами, а тело баллона, с меньшим радиусом, тонким ножом. Вырезание ножницами производят следующим образом: материал лежит на полу, он не поднимается ни с какой стороны, а краями ножниц производиться надрез и перемещение по ранее отмеченной кривой, до линии тела баллона и перехода выреза на нож. Естественно, при вырезании ножом, под материал подкладывается фанера.

Процедура вырезания для всех шести заготовок для баллона идентична, она дополняется лишь дополнительной проверкой на соответствие размеров ранее вырезанных заготовок, путем наложения одной на другую. Очень бы хотелось, чтобы расхождение в выкройках не была значительной. Предельной величиной является 2 мм.

Определяется лицевая и изнаночная сторона для двух заготовок. Поскольку баллон склеивается “внахлест”, то с изнаночной стороны готовится к склеиванию верхняя часть половины, та, где будет вклеиваться верхний клапан верхнего баллона, а с лицевой, нижняя часть заготовки. Склеивание нижней половины, на первом этапе, производят “изнутри” верхнего.

Размечается ширина склейки (это удобно делать циркулем) по всему периметру заготовки. В зависимости от размеров баллона и технологических чертежей, эта величина может быть в пределах от 15 до 30 мм.

Положение верхнего клапана относительно оси баллона

Положение нижнего клапана в корме баллона

Возможно сначала мелкой наждачной бумагой снять небольшой слой с защитным лаковым покрытием. Затем тампоном из туалетной бумаги, смачивая их один раз ацетоном, кусками по 15-20 см. протирают размеченную кромку заготовки до матового состояния материала и появления на тампоне цвета ткани ПВХ. При этой операции необходимо быть особо внимательным к противопожарной и противовзрывной безопасности. Смесь ацетона и воздуха при определенных соотношениях чрезвычайно опасна! Не допускается в этот период любые действия связанные с включением и выключением электроприборов и действий с открытым огнем.

Для экономии времени, разные стороны заготовки подготавливают поочередно. Одна сторона обезжиривается, затем покрывается клеем, и пока клей подсыхает, обезжиривают вторую сторону.

Когда две заготовки будут подготовлены для склеивания, эту операцию необходимо начинать с поперечной, серединной линии заготовки.

Далее начинается непосредственная и прямая работа руками и инструментом для склеивания баллона ката. Феном в малом режиме мощности, предварительно прогревается нанесённая полоска клея на одной заготовке, до появления блестящей поверхности, на длину 30-50 см. затем на другой. Будьте внимательны последний раз! Те ли стороны были намазаны клеем и те ли заготовки были взяты? Если всё нормально и ошибок нет, тогда начинаем склейку. Следует принимать во внимание следующее: не следует сразу же после обработки феном прикладывать одну кромку с другой. Надо немного выждать, чтобы ткань остыла. Если этого не сделать, то после накладывания кромок их будет невозможно разделить руками, и в случае необходимости поправить кромки, придётся вновь греть феном и растаскивать, почти разрывать, склеенные заготовки, что очень нежелательно. В случае правильно выбранного интервала времени остывания ткани, она должна липнуть, но только в местах сдавливания двух кромок, и не липнуть самопроизвольно по всей обработанной длине. После "наживления" по обработанной феном длине, и полного совпадения краев по линии разметки производят прижатие руками в х.б. перчатках по всей длине. Процедура повторяется до места подхода к корме и носу за 25-30 см.

При проделывании этой операции следует учитывать следующее: линия склейки не является прямой линией, и необходимо искривлять обе части заготовки равномерно, прикладывая их друг к дружке отрезками по 2-3 см. и контролируя поперечные линии разметки на обеих частях нанесённые через каждые 25 см. относительно поперечной середины баллона.

После предварительной склейки и ручного сдавливания обеих частей кромок технологической дальнейшей операцией является тщательная прокатка роликом. Феном на малой мощности и высоте не ближе 30 см от ткани, прогревается место склейки в течении 2-3 минут на длине 25-30 см и сильно придавливая, прокатывается роликом в течении 2-3 минут. Смещаясь по 10-15 см. от поперечной середины, таким образом, прокатывается вся длина склейки. Эта процедура наиболее время затратная, и крайне необходимо её проводить тщательно, добиваясь надежного соединения, ибо от него зависит жизнь, как экипажа, так и судна.

До заделывания кормы и носа баллона можно вклеить клапан или кормовой, или боковой. В зависимости от порядка и процедуры сборки баллона. Их методика вклейки одинакова для всех клапанов.

Вырезается сразу все круги для подкладки под низ и верх клапана, различая лицевую и изнаночную сторону ткани. Их диаметр может быть от 10 до 15 см. В центре их пока не вырезается отверстие под клапан, поскольку само отверстие будет мешать при обезжиривании и покрытия клеем.

Процедура обезжиривания и подготовки к приклейки не имеет особенностей и отличий от склейки краёв баллона.

Убедившись в качестве склейки, в центре круга вырезают отверстие меньшее диаметра резьбы клапана. (38* мм) на 2 мм. После чего, вновь нагрев феном место под клапан, ввинтить его сверху и закрепить снизу гайкой, максимально сжимая ткань, чтобы предотвратить утечку воздуха через отверстие и щели.

Далее продолжаем доклеивать баллон. Одним из трудных и ответственных мест является нос и корма. Их склейку надо вести на сфере или полусфере, накладывая нижнюю часть ткани так, чтобы не образовывалось зазоров на сфере, участками по 2-3 см. И после выравнивания её, накладывают верхнюю часть ткани, следя за отсутствием зазора. Вся трудность заключается в том, что в этих местах, радиусы не равномерны. Они сходятся не по прямой линии, постоянно возникают ненужные складки, с которыми необходимо бороться.

Согнутые заготовки и щечки шпангоута

Собранный шпангоут

Как один из вариантов, предлагается вклейка в нос и корму полусферы из ПВХ от медицинской груши. Она имеет диаметр от 8 до 12 см, что не является оптимальным, но подходит для законцовок баллона. Оптимальным бы являлась полусфера от 15 до 20 см. В случае отсутствия этих изделий можно сведенные на "нет" концы сложить или скрутить 1-2 раза, естественно предварительно подготовив их для склеивания. Готовый баллон надувается не ранее суток после последней склейки и не до максимального давления. Важно проверить форму и размеры, насколько они отклонились от расчетных. Поскольку выклейка баллонов производится последовательно, пока один баллон находится в надутом состоянии и происходит окончательная полимеризация клея и проверка формы и герметичности баллона, ведется подготовка к склейке второго. Обеспечение надежности и непотопляемости в данном случае обеспечивается продольным делением баллона, а только что склеенный баллон, представляет собой верхнюю или нижнюю его половину. Полной копией первого баллона является второй, можно быть уверенным в том, что время затраченное на него будет немного меньше, поскольку навыки, уже приобретённые, позволят его сделать быстрее.

После изготовления второго полубаллона, необходимо сравнить их габариты, диаметр, проверить герметичность. Обычно после первой склейки не удаётся сразу обеспечить полную герметичность. Проверка водой швов даёт точное месторасположение мест утечек воздуха. Их метят и сдувают баллон. После этого, повторно на этих местах, с более длительным циклом прогрева феном, производят прокатку мест утечек роликом. И цикл проверки герметичности повторяют вновь. Зачастую, устранение течей в швах занимает больше времени, чем сама склейка.

Облегчённо вздохнув, в уверенности герметичности половины сделанной работы, можно продолжить приклеивать нижнюю, или верхнюю часть баллона. Вначале внимательно определяем место месторасположение второго клапана. Для удобства использования, его помещаем на 15-18 см. правее (или левее, в зависимости от баллона) от осевой продольной линии. Не забывая о расположении упорных шпангоутах, которые лягут на баллон с продольной балкой. Вклеиваем клапан и уже с ним приклеиваем оставшуюся половину баллона. Так же, большая часть продольной склейки не должно вызвать проблемы. И вновь, с особой тщательностью надо отнестись к корме и носу, не допуская многократного переклеивания этих мест.

После чего процесс проверки герметичности повторяют, и вновь устраняют все течи, путём многократного прокатывания роликом уже довольно толстых швов.

Получив таким образом почти готовый баллон, можно окончательно снять размеры и порадоваться, что наиболее трудоёмкая и видимая часть работы с баллонами почти закончена. Безусловно, получить размеры соответствующие расчетным, было бы очень хорошо. Но, как правило, они отличаются в большую сторону. Это связано с хоть и небольшой, но эластичностью ткани, которая тянется под действием давления, и общий диаметр и длина чуть увеличиваются. Это увеличение составляет не более 3% от расчетного диаметра и менее 1% по длине. Знание этих величин позволило бы заранее скомпенсировать диаметр в расчетный период и свело бы неточности к мизерным величинам.

В соответствии с чертежами, размечаем на баллоне места расположения шпангоутов, и готовим ленты для приклейки на верхние половины баллона, а также ленту усиления продольного шва и карман для продольного троса. Их приклейка осуществляется на надутом баллоне, и окончательное прокатывание роликом после тщательного прогрева, только на сдутом баллоне. На рисунке показано, что поперечное усиление баллона осуществлено двумя слоями, верхний немного уже, чем нижний, и карман с разрывом на месте крепления к тросам. Сами карманы изготовлены двойной толщины и рассчитаны под нержавеющий трос диаметром 4 мм плетения 7х19.

Далее, готовим декоративные конусы, закрывающие полусферы из ПВХ концов баллона и обеспечивающих дополнительную герметичность и прочность, и крепёжные пластины из 2 мм стеклотекстолита СФ-2, предназначенные для крепления кормы и носа. А также подкладку под болт поперечной балки. Их месторасположение выбрано с помощью предварительного чертежа и уже реального макетирования продольной балки на баллоне.

После приклейки на расчетные места, закрываем их защитно-усилительной лентой, которая предохраняет их от внешней среды и вносит дополнительную прочность приклейки к баллону.

Усиление, приклеенное на баллон под шпангоуты и трос.

Приспособление для изготовления шпангоутов

После её приклейки, прорезаем пазы для ленты крепления баллонов к продольной балке. Они не являются единственным средством крепления носа и кормы к продольной балке, и дальнейшее устройство фиксирования штевней будет показано на фото.

Наиболее трудным после приклеивания элементов усиления и карманов под продольный трос будет протаскивание троса в карман. Эту операцию следует проводить с помощью дополнительных приспособлений и смазывая трос смазкой, уменьшающей трение.

Окончание изготовление баллона знаменуется подгонкой длины троса и заплетанием концов с огонами. Желательно усилить нижнюю часть баллона, имеющую наиболее частый контакт с грунтом дополнительной лентой.

Достаточно простая, но ответственная и требующая некоторой физической силы процедура, в изготовлении катамарана.

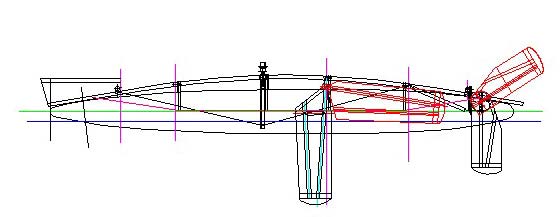

Надуваем полностью один любой баллон. И помещаем его линейный центр под блоком в потолке помещения. Собираем целиком продольную балку, закрепив на концах её груз, для труб Ø 50 мм, желательно не менее 60-80 кг с обеих сторон и зафиксировав концы продольной балки на высоте порядка 350 мм. Блоком, закреплённым за центр продольной балки поднимаем центр, и балка, искривляясь, приобретает форму, которая определяет высоту положения палубы над баллонами. Концы продольной балки, конечно, находятся над баллоном. Благодаря жёсткости концевых труб продольной балки, их изгиб и искривление будет минимальным. Изгиб в основном происходит в соединительных втулках и центральной продольной трубе. Подбираем нагрузку на блоке, добиваясь оптимума изгиба и как следствии нужной высоты её над баллоном в центральной части, контролируя прижим к носовой и кормовой части. После окончательного выбора, проверяем соответствие с чертежами реальный изгиб продольной балки. И измеряем высоту над баллоном в точках нахождения шпангоутов. Они должны незначительно отличаться от теоретических, и находиться в допуске ±3 мм.

Предварительно обдумывались экзотические варианты изготовления, начиная от углепластиковых формованных, до пластинчатых сварных, но жизнь взяла своё. Простота и технологичность трубного исполнения пока не имеет конкуренции. А крепление на болтах и заклёпках неоднократно подтвердило свою надёжность.

При технологической обработке Д16Т, для трубы, желательно сделать термический отпуск в печи, увеличивая её пластичность при изгибе. Применение шаблона и трубогиба также способствуют облегчения работы. Но не всегда наши технологические домашние возможности это позволяют.

Исходя из ранее сделанных прототипов, предлагается простой вариант изготовления, требующий только оправки с нужным радиусом, тисков и некоторой физической силы. Безусловно, можно и не изгибать полностью всю трубу, а обеспечить такую конструкцию, при которой продольный трос, проходящий через шпангоут, находился бы на половине диаметра баллона.

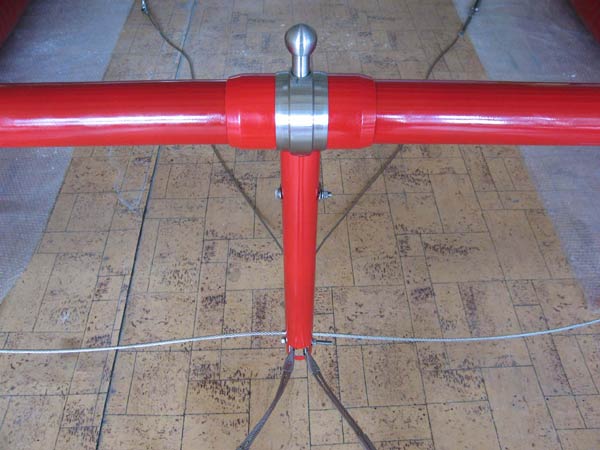

Шпор и шпрюйт подмачтовой балки

Крепление тросов внизу шпрюйта

Исходя из полученных уже практически размеров баллона, его диаметра, и изгиба продольной балки над баллоном, можно прорисовать в масштабе 1:1 все четыре необходимых шпангоута и определить высоту над баллоном продольной балки в разных точках. При этом необходимо учитывать, что сплайн изгиба балки на длине в 6 метров не соответствует реальному изгибу. Поскольку в сплайне не учитывается составные части продольной балки и их скрепление через переходные муфты. Сгиб в большей части, происходит в серединной трубе и в муфтах соединения, за счет люфтов и зазоров в соединениях.

Концы продольных труб за счет жесткости труб на изгиб, не прилегают вплотную к баллону, поэтому на баллоне и имеются пластины притяжения кормы и носа к концам продольной трубы.

Перед началом изготовления шпангоутов в домашних условиях желательно изготовить приспособление для изгибания труб с необходимыми радиусами. За счет упругости труб, надо учитывать радиусы приспособления и радиуса минимального загиба. Они, как правило, на 1/3 меньше.

Загиб начинается с фиксации конца трубы в нижнем хомуте оправки и постепенном увеличения усилия на загиб свободного конца. После каждого минимального загиба трубу продвигают вниз на 3-5 мм и усилие на загиб повторяют. При выходе из оправки длины в 100-120 мм, трубу вынимают и проверяют радиус изгиба на шаблоне. Сначала радиус будет недостаточен, но после 3-4 циклов изгиба радиус достигнет необходимого. Далее, трубу придётся повернуть на 180º, чтобы сделать изгиб в другую сторону, в соответствием с плавным прилеганием шпангоута к баллону и минимальному расстоянию вокруг продольной балки. После совпадения изгиба трубы в соответствии с шаблоном её обрезают с запасом в 20 мм с двух сторон. При изгибе следует следить за соосностью изгибаемой части по всей длине и не допускать искривления в других плоскостях, кроме изгибаемой части трубы. Всего необходимо изготовить 16 боковых и 8 верхних изогнутых частей для начала подгонки к диаметру баллона. Основной трудностью будет подгонка верхней изогнутой части. Её концы имеют не только радиусный пропил боковых труб, но и неравномерность изгиба по длине, поэтому придётся много раз проверять на плотность прилегания этих частей, и доводить поверхность прилегания до минимального расстояния.

Для скрепления трех частей шпангоута необходимо изготовить две щечки с отверстием для продольной трубы, выверенным по чертежами практически, над высотой баллона.

Его изготовление не представляет трудностей при наличии электроинструмента. Желательно точно разметить и выпилить циркульным резцом отверстие под балку. Дальше все кромки обрабатываются с плавным радиусом, особенно внизу, где может происходить контакт с материалом баллона, размечаются и засверливаются. Сверление труб производят на горизонтальной плоскости, прижимая изогнутую трубу струбциной, чтобы обеспечить вертикальность отверстий. Разметка этих точек сверления производят через отверстия щечек, строго по месту и индивидуально попарно для каждого шпангоута. Далее, для крепления распорной трубы, так же необходимо изготовить распорные треугольники со скруглёнными углами, они могут быть одинаковые по размеру для всех шпангоутов, но с разными точками крепежа, по чертежу. Длина этих распорок строго попарно индивидуальна, и взята из предварительного чертежа этого шпангоута. Крепёжные отверстия так же соответствуют чертёжным размерам. В связи с необходимостью компактной конструкции, распорная труба сделана откидной.

Из фото видно, что отверстия под продольную трубу явно находятся не на одном уровне, и зависят от изгиба продольной балки над баллоном. Максимальный уровень находится на мачтовом шпангоуте, минимальный - на кормовом.

Для облегчения щечек, сделаны выборки с двух сторон от средней оси. В целом, данное исполнение шпангоутов прошло неоднократную проверку на трех прототипах и показало высокую надежность. К особенностям данной конструкции следует отнести следующие моменты: концы шпангоутов, которые находятся у середины баллона, отодвинуты от радиуса изгиба на 1-1.5 см от осевой наружу. Для того, чтобы при нагрузке на баллон и его овальной форме, концы не врезались и не тёрли середину баллона. Также в концах трубок сделаны пропилы для фиксации тросов и опоры самих шпангоутов на трос. Несмотря на плотное прилегания шпангоута к баллону он фактически опирается на трос, а продольная балка не даёт изменить центр давления в сторону от оси баллона.

Каркас руля и перо руля

Обрамление руля для коробки и поворота

Конструкция катамарана и баллонов для него определила выбор типа крепления баллона к каркасу катамарана. Каркас крепиться гибкими тросами, расположенными продольно вдоль серединной оси баллона почти по всех его длине. Для определения места на криволинейной поверхности баллона для карманов с тросами, необходимо собрать всё изготовленное ранее, и полюбоваться сделанным. (Шутка:) Процедура вывешивания баллона повторяется, только уже на продольную балку надеваются шпангоуты в нужном порядке, она изгибается, и вся эта конструкция надевается на баллон. При помощи любой веревки или шпагата от точек носового и кормового шпангоута до точки, находящейся на середине баллона, определяем положение троса натяжения баллона и его кармана. Другие точки крепления троса на продольной балке лежат на расстоянии 70-90 см. от концов. Учитывая, что карманы не будут подниматься прямо к продольной балке, и что надо оставить место для заплетения тросов, их длина и места окончания определяют фактически помечают шариковой ручкой.

Сами карманы изготавливаются из двойной ткани, шириной порядка 2.5-3 см, по длинам определённым в процессе разметки и приклеиваются предварительно на надутый баллон. Тщательно прогреваются и окончательно прокатываются валиком уже на сдутом.

Усиления под шпангоуты также делаются в два слоя. Первый – шириной 15-20 см, второй – немного уже, на 1.5-2 см. Их наличие позволит продлить срок службы баллона, путем замены этих слоёв ткани. Приклейка усиления аналогична приклейки кармана под трос.

Усиление под продольную балку и крепеж его к баллону не носит особенностей. Его можно сделать путем приклейки дополнительных слоев ткани на баллон, приклейки пластин из пластика на баллон, предусматривающих крепеж самой балки пластиковыми стяжками, или другим способом. Концы и носы баллонов должны быть подтянуты и закреплены к продольной балке.

Окончательная отделка баллона занимает столько же времени, сколько заняло изготовление самого баллона. Только после этого можно оценить форму получившегося баллона, и измерив его сличить с теоретическими размерами. Очень бы хотелось, чтобы они отличались на возможно меньшую величину. Возможные искажения, как опускание или задирание носа и кормы, в результате приклейки, не сказываются в дальнейшем. Гораздо худшим вариантом будет искривление его в осевой проекции.

К большому сожалению, рост среднего человека находится в пределах 1.65-1.85 метра. Исходя из этих антропологических параметров, вся инфраструктура человека приспособлена под эту величину. Ширина и высота проёмов двери, высота потолков и прочие ограничивающие нас параметры, заставляют подстраивать нашу конструкцию для перемещения её транспортом и в транспорте. Основной ограничивающий размер – максимальная длина трубы входящая в вагон поезда, желательно дальнего следования, ограничена 2.20 метра. Поэтому, во избежание пиления труб на перроне, за 5 мин до отхода поезда, максимальная длина любой трубы не превышает эту величину. Конечно, если ограничить себя только кольцевым маршрутом, или проблемами с грузовым автотранспортом, можно и не делать сборную конструкцию, а делать всё максимально возможной длины. Но тогда исчезает основной подход и принцип сборности-разборности конструкции, её мобильности для любых перевозок любым транспортом в любое место. Очень жаль, что мы не выбираем место и страну своего рождения, иначе сделали бы совсем другое судно и по-другому…..

Итак, после небольшого отклонения от темы, мы определились с длиной труб. Её величина лежит в пределах 2-2.20 метра. Эта величина включает уже длину возможных вставок, как внутренних, так и наружных. Их величину надо брать в пределах 25-45 см.

Для продольных балок и труб, используются наружные вставки, они же и дополнительно предохраняют сами трубы от истирания поперечными, для поперечных – можно использовать и те

Коробка руля

Поворотный узел румпеля

и другие. Наружные концевые вставки поперечного набора обработаны на расточном станке (что не исключает ручной труд ) под диаметр наружных продольных вставок, и упираются в них.

Выбор диаметров труб для продольного и поперечного набора был определён прототипами и прошёл жесткую длительную эксплуатацию на Белом море, Ладоге и Онеге. В нашем случае, для продольных труб он составляет Ø 50 мм, для подмачтовой поперечной балки Ø 75 мм, для остальных труб: от Ø 60-70 мм., сплава Д16Т.

Вытяжные болты, как весь остальной крепеж – нержавеющий. Частично, можно заменить болты шпильками, это обходится немного дешевле, но придётся применить ручное нарезание резьбы, что не так просто, как кажется.

Тросовый набор: нижний паук из тросов Ø 6 мм, плетения 7х19 н/сталь, продольные баллонов Ø 4 мм, такого же плетения, остальные Ø 3 мм. Концы тросов заплетены в коуши и запрессованы в алюминиевые трубки, а у паука – в нержавеющие. В связи с достаточно высокой стоимостью тросов, желательно предварительно промерить любой веревкой необходимую длину тросов и только после этого покупать их. В крайнем случае, их длина берётся из теоретического чертежа. Удлиняющие линейки так же нержавеющие. Их длина определяется на месте. Талрепы, карабины, блоки, стопора – покупные изделия в яхтенных магазинах.

Узел, определяющий конструктивную особенность данного типа катамаранов и компенсирующий давление и вес мачты на подмачтовую балку и каркас катамарана.

Если вес всей мачты давит на поперечную подмачтовую балку, то она имеющая такой же диаметр, как и сама мачта, будет изгибаться и представлять самое слабое, с конструктивной точки зрения, место, несмотря на усиление этого места путём дополнительной двойной вставки. Чтобы скомпенсировать вертикальное давление, применены тросовые растяжки из под мачты к продольным концам подмачтовой балке. Таким образом, нижние троса изгибают балку вниз, а ванты и полу-ванты с мачтой изгибают балку вверх, получается равновесная конструкция. Дополнительно, диагональные троса идут к концам продольных балок, обеспечивая гибкость всей конструкции при изгибах продольных балок относительно центра катамарана.

Конструктивно шпрюйт представляет собой кусок трубы, закреплённый точно под мачтой и удерживаемый шаром-опорой мачты. Через конец шпрюйта проходят 2 пары диагональных растяжек и сквозная поперечная – к подмачтовой балке, с талрепом на одной стороне. Передние троса имеют талрепы для регулировки натяжения передних и задних пар растяжек.

Длина шпрюйта определяется теоретически и из прототипов, исходя из того, что только под максимальным весом катамарана нижний конец шпрюйта может касаться поверхности воды при штиле. Минимальная длина равна сумме половины диаметра баллона и высоты подмачтовой балке над баллоном. Обычно, длина шпрюйта равна минимальной длине плюс 1/6 максимального диаметра баллона.

Прежде чем приступить к изготовлению руля, необходимо определиться с его площадью и формой.

Площадь руля, вместе с площадью шверта образуют совместную подводную противодействующую силу, которая должна быть пропорциональна воздушной (парусной и баллонной) частям, а форма – обеспечивать легкое управление, жёсткое крепление в рулевой коробке и плавный подъем рулевого пера при минимальных усилиях.

Из [1] стр.122 воспользуемся формулой (6.11)

Ar = LT/K где: Ar – площадь руля

L -длина судна

Т -осадка у миделя

К -коэффициент для водоизмещающих судов = 10-15

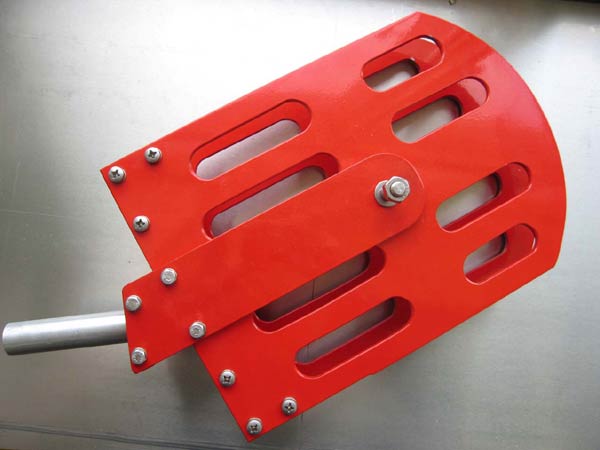

Предварительно, рассматривая процедуру и материалы для изготовления шверта и пера руля, было перебрано множество вариантов, как реально существующих, таки возможных для

Каркас шверта

Профиль шверта

Каркас шверта при виде во внутрь

домашнего изготовления и выбран оптимум по трудозатратам и сложности изготовления. (На будущие проекты очень заманчиво применить сотовые конструкции в материале руля и шверта)

Из [1] следует: “Дополнительное преимущество даёт обтекаемый профиль, который при равной с плоским для одинаковых углов дрейфа величине Ry имеет заметно меньшее сопротивление”. Поэтому с своих расчетах и эскизах предпочтение отдаём рассчитанному рулю и шверту по профилю NASA [1] стр. 122.

[1] таблица 6.1

| Отстояние сечения от передней кромки, % хорды | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 1.25 | 2.5 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

| 0 | 31.6 | 43.6 | 59.2 | 78 | 95.6 | 100 | 96.7 | 88 | 76.1 | 61 | 43.7 | 24.1 | 2.1 |

Можно резюмировать, что, окончательным выбором для материала поверхности пера руля является сплав Д16Т толщиной от 1 до 1.5 мм, или листовой стеклотекстолит чуть большей толщины – от 1.5 до 2 мм.

Листовой стеклотекстолит обладает отличными характеристиками, за исключением трудности в образования криволинейных поверхностей, поэтому переднюю кромку пера руля пришлось бы делать через пресс-форму, или другим трудоёмким путём, или заменить её на листовой металл, поэтому, как материал для обшивки пера руля и шверта от него пришлось отказаться.

Листовой материал (Д16Т) имеющийся в продаже, имеет линейные размеры 1.5 х 3 метра, и из него можно выкроить всё и еще останется запасной приличный кусок для замены или ремонта. Предварительную заготовку можно вырубить (кто имеет возможность на месте) или выпилить электрическим лобзиком с припуском порядка 20 мм во все стороны. Сплав Д16Т так же неплохо обрабатывается ручным резаком, сделанным из обломка ножовочного полотна, что обязательно будет сделано при точной подгонке кромок и формы пера руля.

Основная трудность при начальной обработке этого листового куска, это правильно и аккуратно согнуть его вдоль длинной стороны. Это можно сделать вручную и на прессе, опять же, кто имеет возможность. (Для них сообщаю: минимальный радиус на уголке для загиба составляет 5 мм. При меньших – появляется опасность растрескивания сгиба, а возможности предварительной термообработки для отпуска и получения пластичности на момент гнутья – нецелесообразная акция.) При ручном изгибе необходимо сделать на противоположных сторонах листа отверстия, их совместить и зафиксировать болтами М5 через 10-15 см. Далее, поместив заготовку межу 2 платами ДСП – сплющить, контролируя сгиб. Не стоит увлекаться и доводить сгиб и толщину поверхности пера руля до 2-4 см. Достаточно предварительно правильно и ровно сделать переднюю кромку пера руля. Уменьшить радиус можно в тисках впоследствии, зажимая саму кромку, но, не опуская её на плоскость тисков, а желательно подложить какой либо мягкий материал, чтобы в процессе сдавливания, передняя кромка могла опускаться вниз симметрично. Если этого не сделать, то какая либо сторона плоскости будет подниматься вверх, меняя размер задней кромки и искажая переднюю кромку, делая её не симметричной. При этом необходимо помнить, что сгиб не должен быть равномерным, а идти на уменьшение радиуса вниз, поскольку длина хорды меняется. В верхней части ( в точке крепления оси поворота) он максимальный (400 мм), внизу (350 мм) минимальный.

Толщину пера руля посчитать легко, зная дину хорды и общие размеры рулевой коробки. Жёсткость и толщину пера руля дополнительно обеспечивается вертикальной сплющенной трубой, через которую проходит ось поворота и передней и задней распоркой, так же находящиеся в максимальной толщине пера руля, вблизи оси вращения. Переднюю распорку, её переднюю часть, кроме того, что она немного сплющена, необходимо доработать до профиля внутреннего изгиба поверхности листа, её максимального и плотного прилегания, и образования формы передней кромки.

Если вверху перо руля открыто, и достаточно широко, то внизу оно должно сходиться на “нет”, желательно плавно. Это может быть реализовано несколькими способами. Самый простой – это в самый низ пера руля, на расстоянии примерно 20-25 мм от кромки плоскости, вставляется пластина, толщиной 5-6 мм, которая обжимается плоскостями и крепится к ним. Эта пластина обрабатывается по форме и профилю наиболее соответствующей представлению об ударных нагрузках при подходе к берегу и обтекаемых при движении сопротивлениях. При таком простом исполнении необходимо помнить о компромиссе, между формой обтекания и простотой изготовления. Поскольку пластина не может иметь ламинарное обтекание, и её присутствие приводит к искажению формы примерно 1/3 низа пера руля. Как более сложный и трудоёмкий вариант можно сделать специальную вставку, как из металла, так и нейтрального к морской воде пластика, обладающего ударопрочными характеристиками. Обработка стеклопластика представляет проблему при его толщине уже в 3 мм, а профилирование его при 25 мм толщины покажется вручную почти невозможным. Но, при достаточном усердии и терпении можно сделать и это.

Порядок сборки всего пера руля не сложен. На согнутый лист крепим пластины жёсткости, с уже просверленной осью поворота. Они крепятся винтами, с головками “впотай”, что б не мешали при вращении. Далее, нужно зажать внутреннюю распорку вместе с боковыми и нижним гребнем руля, и поместить их внутрь согнутого листа. Зафиксировать задние кромки болтами и выровнять всю конструкцию, вставив ось поворота. После полной уверенности, что всё соответствует предварительным эскизам или чертежам, можно крепить лист вытяжными заклёпками. Они крепятся к внутренней вертикальной и поперечным распоркам. После фиксации листа на внутренних распорках можно обрезать излишки металла по краям листа и обработать кромки. Это удобно сделать ручным резцом. Далее, между задними кромками листов вставляем полоску этого же листа, шириной 20 мм. Она должна выходить за кромки не более 5 мм. Таким образом, получается плавное окончание задней кромки руля и его схождение на “нет” в соответствии с расчётами и формой NASA. Задние кромки листа, образующие поверхность пера руля последовательно освобождая от болтов крепления, скрепляются обычными заклёпками, контролируя линейность задней кромки. На всём изделии, его кромках, обрабатываются и удаляются заусенцы и неровности. Гребень пера руля фиксируется 1-2 винтами с разных сторон.

После изготовления пера руля, вставляем его в коробку руля и проверяем поворот, вокруг оси, на подъем и опускание. Если необходимо, подгоняем толщину пера руля в коробке, дополнительно сплющивая её в центральном месте, зоны максимальной толщины.

Румпель руля изготовлен из промышленного изделия, из раздвижного отпорного крюка, с максимальным размером 1.80 см, что с запасом хватает на палубе 2.70 см. и возможным открениванием. Пластиковый наконечник аккуратно снят, внутрь трубки сделана усиливающая втулка ( поскольку толщина стенки 0.5 мм), сделан полукруглый захват из пластины н/ж стали и зажимом винта М5. На удлинителе румпеля, который идёт к рулевой коробке поставлен щелевой стопор, для фиксации фала пера руля в поднятом состоянии.

Рулевая коробка сделана из листового Д16Т, толщиной 3 мм, облегченного высверленными отверстиями и усиленная с двух сторон пластинами по 5 мм. Данная конструкция позволяет крепить румпель руля (трубу) не на ось поворота и вращения, а точно по центру коробки руля, упрощая и усиливая это место крепления. На румпеле крепиться стопор подъема руля, производиться проводка фалов.

Баллер руля представляет пруток н/ж стали Ø12 мм, находящийся в пластиковом (из капролона) бруске, и обработанным с одной стороны радиусно, для свободного поворота руля в коробке. Брусок так же облегчён, высверливанием отверстий по всей длине. Баллер сверху крепится обжимным хомутом, шириной в 40 мм, на рулевой балке, а снизу – на треугольной распорке, два конца от которой идут на рулевую балку, а одна на кормовую.

Изготовление шверта незначительно отличается от изготовления руля, разве что несколько большими размерами и другим креплением в каркас катамарана. И после изготовления руля, уже получив опыт, намного быстрее изготавливается. Безусловно, материал изготовления возможен любой, лишь бы он обеспечивал надлежащую работу при встречных курсах и выдерживал нагрузки, особенно в точках крепления. Его габаритные размеры определяются подъемом из воды в не рабочее положение, с минимальным остатком погружения и соответствующим делением площади между площадью руля и шверта. (См. свои теоретические расчеты по площадям и центрам давления)

Предлагаемая и исполненная конструкция, также как и руль, состоит из внутренних труб, образующих внутренний каркас и обеспечивающих необходимую толщину и жёсткость, и уголка крепежа поперечных растяжек. В нашем случае, точки крепления растяжек немного не соответствуют точкам, просверленным в каркасных трубах. Это вызвано тем, чтобы при повороте шверта в не рабочее положение, эти поперечные троса оттяжек не мешали основному тросовому пауку. Поэтому, появилось необходимость сместить их на 80 мм влево, ближе к носу судна. Смещение самого шверта на это же расстояние более нежелательно, поскольку центра подводного давления должны проходить именно по этому расположению. И их смещение чревато худшей управляемостью и невозможностью судна самому приводиться кветру.

Растяжки шверта прикреплены с двух сторон к изогнутому по профилю уголку. Вертикальные стенки, которые закреплены через шверт болтами, а к горизонтальной полке закреплены растяжки. Чтобы алюминиевый уголок быстро не протирался нержавеющим карабином оттяжки, на горизонтальной полке закреплены нержавеющие пластинки. А под передние карабины дополнительно подведена скоба вытягивания шверта в рабочее положение.

Сгибаем лист обшивки и скрепляем противоположные стороны болтами М5 через 15-20 см. Плющим переднюю кромку по эскизу, вверху соответственно, радиус больше, внизу меньше. Обрезаем шверт в размер, это удобно делать ручным резаком, и обрабатываем кромки. Вставляем полоску металла между двумя задними листами, для более плавного обтекания так же на расстояние, примерно 5-7 мм, и фиксируем её уже винтами М2.5 в местах предполагаемых заклёпок.

Предварительно сплющенные трубы каркаса шверта вставляем внутрь и выравниваем по эскизу. Наибольшее расстояние между листами должно быть в 1/3 от передней кромки, и дальнейшее плавное окончание регулируется второй сплющенной трубой, её задней частью и расстоянием между ними. Излишки обрезаем. После проверки правильности положения, скрепляем обшивку и трубы вытяжными заклёпками с шагом от 10 до 15 см, стремясь, чтобы заклёпки на противоположных сторонах не совпадали и не лежали друг против друга. Склёпываем заднюю сторону обычными заклёпками Ø3 мм и зачищаем все кромки окончательно.

Далее крепим нижний гребень на шверте, и уголковую растяжку для тросов. Нижний гребень шверта может быть любой конструкции, но, желательно не нарушать форму низа шверта, поскольку уменьшается площадь ламинарного обтекания. Последним крепим, вытяжными заклёпками, верхнюю часть шверта, которая так же работает на профиль шверта и служит обтекателем при его горизонтальном положении.

Вставляем поворотный узел шверта и подготавливаем два двойных троса для растяжек. При этом, не забываем о проводке на подъем и опускание шверта и точках крепежа их к шверту. Возможно, придётся на подъем поставить два двойных блока, поскольку масса шверта оказывается значительна, и одиноким блоком его не поднять. Фалы управление положения шверта выводим через блоковую систему сквозь палубу и крепим на стопорной площадке, которая предназначена для фиксации положений шверта и стакселя. Конструкция и вид этой площадки может быть произвольный, исходя из желания и возможности конструктора и капитана, и обеспечивала комфортное управление судном.

При постановке на каркас и регулировке положения шверта следим о свободном его перемещении из нерабочего в рабочее положение, и возможности выносить переднюю кромку немного вперед, этим самым, регулируя перемещение подводного центра давления и правильностью реакции судна на ветер. Если всё было сделано правильно, и шверт имеет симметричную форму, то углы галсов на ветер будут равны. Незначительные отклонения компенсируются натяжением передней пары тросов, которая может иметь люфт 5-7º, задние троса должны быть симметричны относительно продольной оси ката и набиты “втугую”.

При проектировании общего вида катамарана уже сделан выбор, какой высоты должна быть мачта, место положение гика и места крепления вант и полувант, и площади грота и стакселя. Можно по исходным данным заказать паруса в соответствующих фирмах, специализирующихся на их пошиве. На мой взгляд, доверия выдерживают только те фирмы, которые готовы спокойно и терпеливо выслушивать все Ваши претензии и пожелания, и зачастую недостаточно компетентные свои вопросы по типу тканей, раскрою, и дополнительному снаряжению парусов, как грота, так и стакселя.

Шпор мачты

Блок на топе мачты

Вопрос о дополнительных парусах – генуи, генакера, или спинакера, и др. следует решать после постройки судна и его испытании. Руководствуясь чувством меры и целесообразности, а не увеличением парусности до максимально возможной, из принципа “круче всех”.

Как один из простых вариантов, можно купить готовый мачтовый профиль и стыки для него в фирме “Marlyn”. Это сократит время изготовления всей мачты в несколько раз.

По финансовым соображениям выбор пал на трубы из сплава Д16Т, или аналогичных твердых сортов алюминия, как наиболее простой, дешёвый и достаточно быстрый способ изготовления мачты. Набор труб подходящей для этой цели достаточно велик, и оптимальной величиной можно считать размер Ø60-75 мм, с толщиной стенки от 2 до 2.5 мм. Ликпаз делается из витринного профиля, путём распила его на 2 части вдоль, что экономит материал при его покупке. Длину одной секции выбираем из соображений удобства транспортировки, как и все остальные длинные трубы, входящие в поперечный и продольный набор каркаса катамарана. Она равна 2000 мм. Стыки желательно углублять внутрь соседних труб не менее 150 мм.

Для фиксации стыка и положения соосности труб ликпазами, болт М6 выходит на размер головки за пределы границы трубы, с тем, чтобы встречная труба, в которой сделан паз под головку болта, не вращалась. После изготовления всей состыкованной трубы для мачты можно прикреплять к ней ликпаз.

Крепеж любых навесных элементов к трубе сначала вызывает некоторые проблемы, но после изготовления необходимых приспособлений в виде длинной штанги с пропилом в размер гайки или головки болта нужного типа, не вызывает длительных задержек. Основной трудностью является соблюдение параллельности оси трубы и ликпаза, обязательное отсутствие скрученности осей, сползание оси ликпаза в сторону. Для крепежа ликпаза желательно применять гайки со встроенным стопором. Процедура крепления следующая: выравниваются оси труб мачты и ликпаза, фиксируется ликпаз на трубе струбциной в 2 местах на одной части мачты, проверяется на просвет соосность. После устранения недостатков, засверливается размером вдвое меньшим, чем надо, в двух местах – в начале и конце ликпаза, на каждой части мачты для того, чтобы в дальнейшем уже спокойно работать с каждой частью и не заботиться о правильности сборки. На каждой части мачты надо сделать 10-12 точек крепления, через 15-20 см. Обратить внимание на зенковку внутри ликпаза, её удобно делать доработанным сверлом, у которого неизменным оставлен только режущий конец и зажимной, остальное сошлифовано до размера, который свободно проходит через ликпаз продольно, а не сверху вниз. Винты, безусловно, лучше использовать впотай, или полу-впотай, следя за размером выступающей части винта. Чем аккуратней будет сделан крепеж, тем дольше прослужит сам парус, поскольку, при каждом подъеме-опускании грота он будет тереться обо всем, что находиться внутри липаза.

Для постановки, опускания, поворота мачты на галсах, вся мачта опирается на опору-шар диаметром от 35 до 60 мм. Естественно, внутрь мачты вставлен стакан, с выбранной внутри полусферой и пропилом насквозь, для полного заваливания мачты в горизонтальное положение только назад. Стакан в трубе мачты крепиться сквозной шпилькой, концы которой зафиксированы рым-болтами. Существуют и другие способы крепления мачты к поперечной балке, но вращение и складывание мачты сохраняется во всех случаях. Выбор способа определяется трудоёмкостью и возможностями изготовителя.

После основной работы с мачтой, следует закрепить точки оттяжек верхнего (вант) и нижнего (полу-вант) уровня. Это определяется заранее при эскизном проектировании. При монтаже необходимо уделить вниманию на качество и кратный запас на разрыв элементов крепежа, поскольку именно эти точки несут основную нагрузку оттяжки мачты. Если к мачте троса оттяжек крепятся жестко, то на свободных концах закреплены кольца, которые используются в виде блоков, для регулирования натяжения оттяжек мачты в разных плоскостях.

На топе мачты находится блок, помогающий при подъеме и уборке грота. Трос, проходя внутри мачты, через блок и через карабин, фиксируется к парусу, а другой конец – зафиксирован с фалом постановки и уборки грота. Его свободный конец крепится или в стопоре, или на утке. При любом выборе способа крепления, всегда должна быть возможность быстрой уборки грота в

Носовой штевень

Сборка

катамарана

экстренной ситуации, путём сброса фала со стопора. Не следует нарушать общепринятое правило: фалы грота – справа от мачты (или на мачте), фалы стакселя -слева. Для фиксирования приборов: компаса, лага, лота, внизу мачты закреплены приливы. Их можно изготовить из П-образного профиля, или другим способом.

Изготовление гика грота не представляет каких либо трудностей или особенностей. Блок на конце гика и стопор внизу, примерно посередине длины. Крепеж к мачте путём П-образного профиля, допускающего вращение гика по вертикали. Хомут из н/стали или другого материала закреплён с двойным блоком гика-шкота фирмы “Barton”.

В связи с выбором простоты управления парусов, стаксель используется рейковый. В его особенности – автоматическое перебрасывание с галса на галс и один шкот управления, определяющий галсовый угол. В качестве рейки использована трубка Д16Т Ø22 мм. Оба конца, усилены вставками, и через них проходит пластина с двумя отверстиями, к которым с одной стороны крепится стаксель, а с другой – оттяжка стакселя вниз, к каркасу катамарана. При повороте, для свободно вращающегося стакселя, на нижней части крепления к каркасу установлен вертлюг Ø5 мм., с возможностью изменения точки вращения стакселя.

В случае сильного ветра и ухудшения погодных условий штормовой стаксель просто заменяет штатный за счет всего трех точек крепления, две внизу и одна вверху.

Если такое парусное вооружение со временем покажется недостаточным, его можно усовершенствовать установкой большего стакселя, и изменением его управления (закруткой), замены стакселя генакером, или спинакером. При этом возникнет проблема управлением этими парусами, изменение точек крепления оттяжек шкот, лебёдками натяжения, установления дополнительных стопоров. Все эти увеличения и изменения парусности судна смогут существенно повлиять на изменения центровок, что в свою очередь сказаться на его остойчивости, что крайне нежелательно. Следует на самом начальном этапе проектирования определиться – для какой цели судно, и каким оно будет в конце концов.

Для защиты от неблагоприятных погодных факторов и придания более эстетичного вида столь ответственной части судна, мачту желательно подвергнуть обработке. Её можно покрасить или подвергнуть анодированию с окрашиванием.

Одна из самых лёгких и простых операций процесса изготовления катамарана. Учитывая, что, у прототипов он крепиться за переднюю балку, а за остальные растягивается реп-шнуром будем делать так же. Для определения длины подворота на склейку у передней балки, можно взять обрезки трубы аналогичного диаметра и загнув конец ткани примерно определить её расход на подворот. Не нужно забывать о распорках шпангоутов, которые могут мешаться при сборке. Для этого, в месте крепления прорезаем карман, и примеряем распорку шпангоута. Остальные три стороны делаем аналогично, учитывая диаметр трубки, вставляемой в карман и за которую растягивается палуба. Расстояние от каркаса эти три стороны могут иметь от 1 до 3 см.

При изготовлении боковых карманов пользуемся измерениями каркаса и между-трубных расстояний. На местах стыка каркаса, карманы прорезаются до самой ткани.

После изготовления палубы, если есть такая возможность, натягиваем её уже на собранном катамаране. По месту прорезаем отверстие под шар-опору мачты и крепим стопорную площадку на швертовой поперечной балке. Прорезаем отверстия в палубе для ввода-вывода шкотов управления швертом и заводим их на стопора.

Для удаления воды с палубы, в её кормовой части делаются стоки. Пробивается отверстие, диаметром 8-12 мм, снизу который заклеивается почти полным сектором, делая складку, равную диаметру пробитого отверстия и вывод стока воды направлено противоположно движению, т.е. в сторону кормы.

Катамаран без натянутой палубы, шверта и руля.

Катамаран с собранным каркасом и без палубы

Носовой обтекатель, или штевень, служит в нескольких целях. Основное его назначение, это отбойник носовой волны, чтобы брызги не попадали на палубу, а отбрасывались вправо-влево от баллона. Другое назначение – способствовать в случае “натыкания” на волну, быстрому всплытию из неё носовой части баллона, т.е. предохраняя катамаран от переворачивания через нос. Еще одно назначение обтекателя, в подтягивании носовой части баллона к продольной балке, поскольку на длине примерно около метра, она ничем не закреплена и подвергается большим ударным нагрузкам, как боковым, так и продольным.

Его изготовление не представляется трудным, особенно при собранном кате. Желательно делать его предварительно из подручных и вспомогательных материалов, примеряя их по месту. Возможно, его лучше делать по частям, что будет способствовать уменьшению расхода материала и отсутствия складок. Скрепление двух половинок можно осуществить любым способом, от шнуровки до молнии, лишь бы карман, образованный треугольником штевня был закрыт сверху и обеспечивал плавучесть этой части баллона.

Так же применяется дополнительный небольшой баллон, вкладываемый внутрь штевня, и имеющий треугольную форму для максимального заполнения внутреннего пространства и обеспечения герметичности.

На боковой поверхности, с двух наружных сторон, приклеиваются регистрационные номера судна, в соответствии с судовым билетом, из контрастного материала.

Есть ли смысл в этом разделе? Как ни странно, спустя достаточно длительное время после начала изготовления и опыта хождения на катамаране, всё же находятся пути упрощения его сборки и разборки. Итак, немного о порядке сборки, что бы, ничего не забыть и облегчить этот процесс, сведя его по времени к 3-4 часам.

Очистите площадку, где будет производиться сборка от камней, бутылок и других опасных предметов. Очень желательно постелить на землю чехлы от упаковок или пластикатовую пленку недалеко от воды.

Разворачиваем баллоны и помещаем их примерно на межосевом расстоянии. Раскладываем с наружной стороны продольные балки, не состыковывая их. Разносим и раскладываем шпангоуты по порядку и так же с наружной стороны. Надеваем шпангоуты на продольные балки и состыковываем их. Временно фиксируем шпангоуты на балке кусочками изоленты или скотча, чтобы они не соскакивали со своих мест при изгибе балки. Кладем собранную конструкцию на баллон, при этом, сам баллон продольно сложить втрое, чтобы концы шпангоутов не лежали на баллоне.

Самая трудная операция – изгиб продольной трубы и фиксирование продольных тросов баллона. Эту операцию можно проводить даже одному. Для этого, сначала фиксируем одну сторону тросов болтом и помещаем этот конец балки под любой тяжёлый предмет. Если ничего поблизости нет, или берег песчаный, то можно забить кол, и к нему привязать продольную балку. А если рядом присутствуют пара, или трое друзей, то на конец трубы можно поставить самого тяжёлого члена команды, а если он лёгкий, то и двух. Важно, чтобы при изгибе балки, он не отрывался от земли.

Взять один штевень и привязать его вершину примерно к центру продольной трубы. Поставить штевень вертикально. При этом, проверить конец продольной который зафиксирован, что бы он не сорвался и поправить шпангоуты по своим местам. Противоположный конец продольной балки будет поднят на высоту около 1.5 метра, и не составит никакого труда, сначала руками, и, наклоняя ниже, оседлав его, прижать к баллону и двумя свободными руками вставить вторую шпильку с тросами в продольную балку.

Освободив всю балку, можно сбоку увидеть, что она приобрела небольшой изгиб, но явно отличающийся от задуманного. Ничего страшного не происходит. Баллон не надут, и троса не заправлены в концы шпангоутов, что и надлежит сделать нам далее. При этом необходимо быть аккуратным и внимательным, поскольку концы шпангоутов могут опираться на ткань баллона и приходиться их поправлять, чтобы этого не происходило.

Самодельный блок погона грота и стопор на кормовой

балке

Стопорная площадка шверта и шкота стакселя

Вставлять трос в шпангоуты удобно при помощи небольшого крючка, поскольку его натяжение и положение в кармане баллона не позволяет брать его пальцами рук. После фиксирования продольных тросов баллона в концах шпангоута еще есть возможность поправить расположение баллона относительно продольной балки и положение отверстий под поперечные балки.

Раскладываем и собираем поперечные балки. Надеваем палубу на "грузовую" поперечную балку, и проверяем правильность сторон, чтобы клапана для отвода воды были снизу.

Состыковываем поперечные балки к продольным. Гайки на концах вытяжных болтов только наживляем, что бы предотвратить выскальзывание балок из отверстий. Крепим нижний тросовый паук к концам подмачтовой поперечной балки и диагональные растяжки с максимально ослабленными винтами натяжения.

При креплении тросовых растяжек от шпрюйта к противоположным сторонам катамарана, обращаем внимание на правильность крепления передней стороны, которые должна быть одеты на поперечную балку и заведены под неё и продольную, и таким образом, прижимая радиальной растяжкой поперечную балку к продольной.

Крепление распорок шпангоутов производят в следующем порядке: полностью снимаем распорку, и сначала одеваем её на болт поперечной балки, фиксируем гайкой и после этого уже вставляем в щечки её места на шпангоуте и так же крепим шпилькой с гайкой. Этот порядок показал простоту и эффективность сборки каркаса, при котором сами шпангоуты практически не покидают своё место на каркасе .

ТОЛЬКО ПОСЛЕ ЭТОГО НАДУВАЕМ БАЛЛОНЫ. В процессе надувания, постоянно контролируем положение шпангоутов и поперечных балок. Это обычно занимает около 15 минут на каждый баллон.

Подготавливаем проводку шверта и стакселя. Проводка должна не мешать движениям шверта в вертикальной плоскости и обеспечивать минимальные усилия при подъеме и опускании шверта.

Натягиваем палубу. Это можно делать шнуровкой, делая на продольной балке 3-4 витка и двойной перехлест на оттяжку палубы. Можно для усиления натяжения палубы использовать небольшое рычаговое приспособление для натяжения ткани.

Устанавливаем площадку стопоров для шверта и стакселя, заводим шкоты управления на стопора, проверяем ход шкотов.

Катамаран наполовину собран. Его нужно максимально приблизить к воде, пока он еще не обрел полный вес и с ним можно справиться одному.

Для установки мачты кат можно поставить на бок, и, если есть возможность, под баллоны можно подложить гермы с одеждой, или кранцы. Мачта собирается, наживляется такелаж, проверяются фаловые блоки грота и стакселя. Катамаран возвращается в нормальное положение.

Устанавливается руль и транец мотора.

Натягиваются все растяжки паука, штаги и ванты, фиксируется весь крепеж.

Всё. На этом сборка катамарана закончена. Остаётся последняя и самая приятная процедура первого спуска судна на воду. Не забудьте бутылку шампанского. Разбить! а не выпить.

Оснащение катамарана средствами управления парусов, шверта.

Если на гике грота есть одна половинка двойного блока для управления, то на палубе закреплена вторая половина и погон гика шкота. Погон установлен на тросе, закреплённым на концах кормовой балке и имеющий некоторую слабину, с тем, чтобы, в максимальной точке слабины, её размер был около 15-20 см., для свободного прохода румпеля руля при поворотах. А для фиксации погона, используется шкот погона, имеющий треугольную форму. В центре треугольника, он закреплен за каретку погона, а по бокам, проходя через краевые блоки и стопора имеет слабину порядка метра. За каретку погона закреплёна вторая половина двойного блока гика шкота. Шкот грота продет в 4 лопаря и имеет свободный конец не менее 1.5 метров при самой свободной отдаче гика на галсе.

Катамаран в сборе и готов к испытаниям

35

Для управления стакселем, на палубе укреплена стопорная площадка, включающая в себя три кулачковых стопора и три хомутика, в качестве направляющих для фалов. Шкот стакселя заводится на средний передний стопор. Левый и правый нижние стопора служат для фиксации положения шверта в поднятом или опущенном положении. Проводка фалов шверта осуществляется под палубой.

В процессе изготовления понадобятся дополнительные материалы и крепёж, используемый в промежуточных операциях. По возможности желательно приобрести листовой материал, как н/сталь, так и сплавы алюминия. Они используются для изготовления хомутов, блоков, линеек, и другого вспомогательного оборудования и снаряжения. Это будет намного дешевле, чем покупать готовые.

После теста на воде на протяжении почти 2 недель выявились определённые недостатки и замечания, для устранения которых надо будет потратить некоторую сумму и уже незначительное количество времени, по сравнению с постройкой самого ката.

Диаметр троса стакселя, который крепиться на низ вертлюгом необходимо увеличить до 4-5 мм. Середину оттяжки обозначить кольцом, что бы центр точно находился на оси ДП ката, иначе возможны некоторые неудобства и разница при разных галсах в скорости и управлении. Диаметр гика стакселя должен быть не менее 30 мм.

К сожалению, придётся поменять кулачковые стопора на более качественные, значит и дорогие, фирмы Barton, или аналогичных.

Крепление всех оттяжек мачты вести через кольца, которые связаны 5-6 лопарями веревок к продольному набору ката. Это делается для того, что бы можно было всегда быстро сбросить мачту, перерезав фалы крепления мачты, а не напрягаться с карабинами или иным крепежем в критической ситуации. Правильно завести все ванты и полуванты, что бы в случае обрыва одной из оттяжек такелажа, мачта оставалась в вертикальном положении.

Обеспечить легкую и надежную набивку оттяжки передней шкаторины грота, для этого необходимо иметь запас по высоте от грота до гика не менее 15-20 см.

Обратить внимание на тип и цену шкотов и фалов. К сожалению, полиамидные веревки пригодны только для крепления вещей и бытовых нужд, для всего такелажа ката нужно применять более качественные полиэфирные и опять же, более дорогие, диаметром от 6 до 10 мм.

На палубе необходимо сделать некоторые приспособления для удобства обитания. Для возможности удержания во время похода и откренивания в сильный ветер провести продольные ленты с двух сторон мачты, во всю длину палубы. Приклеить карманы для топлива и других мелких вещей, которые должны быть под руками.

Транец мотора должен быть снабжен передним брызго-отбойником. Его высота должна позволять менять уровень положения ноги мотора в зависимости от загрузки ката.

В целом, проведённые испытания показали, что данная конструкция ката, предназначенная для прибрежных туристических походов, экипажем в 3-4 человека, вполне удовлетворяет своему назначению.

При слабом ветре, кат, имеющий собственную массу и экипаж, хорошо ходит по всем курсам. Повороты оверштаг без шверта затруднены. При постановке шверта, повороты осуществляются без труда, даже без выноса стакселя на ветер и управляемость судна сразу возрастает. При умеренном ветре хорошо ходит острыми курсами и практически не имеет нагрузки на руле. К сожалению, в виду отсутствия приборов и постоянно слабого ветра и штиля, не удалось точно замерить полярную диаграмму скорости и лавировочный угол. При нечастых порывах, он примерно определялся как, не хуже 65-70°. Центровка судна показала лёгкое уваливание при бейдевинде, при стакселе в 4 кв. м., что при более точной настройке вполне компенсируется и не сказывается на усилии управления. В галф судно идёт ровно, не испытывая никакой нагрузки на руль. Штормовой стаксель, имеющий меньшую площадь, не испытывался. Мотор Toshatsu 3.5, показал, что его мощности достаточно для сильного ветра при загрузке носовой части. Боковой снос при сильном ветре без шверта существенен.

Окончательные весовые характеристики составили: - общий вес катамарана без паруса и мотора составил 130 кг. Что умещается в 4 упаковки, три из которых – это каркасный набор и один – баллоны ката. Дополнительно, с весом парусов и мотора составляет примерно 150 кг. Из воды на берег поднимался и переносился тремя людьми без особого напряжения. При трех членах экипажа и минимального прогулочного веса, распределение ватерлинии и загрузка ката показало близость расчетов и действительного положения. При испытании на максимальную нагрузку (7 человек и груз) показал имеющийся запас, в соответствии с расчетами объема баллонов.

Наконец став очень счастливым обладателем парусного судна и зарегистрировав его, надо понимать, что приобрел еще и определённые проблемы. К сожалению, вода для нас остаётся чужеродной средой, и человек не может длительное время находиться в ней, особенно когда её температура ниже 16-18 градусов. Действия в воде и выход из критической ситуации может быть различными, поэтому здесь не рассматривается. Как сделать так, чтобы не попасть в такую ситуацию, предупредить появление экстремальных ситуаций, и если невозможно это сделать, минимизировать ущерб от критической и экстремальной ситуации?

Конечно, у каждого есть свои собственные мысли и пути преодоления кризиса, и хотелось бы собирать и обобщать этот бесценный опыт, поскольку он приобретён зачастую жизнью.

Надежность судна и всех его конструктивных частей просто обязательно проверять до и после любого выхода на воду, частый осмотр позволит контролировать поведение всех критических узлов ката. Натяжение тросов, контроль гаечных соединений, целостность фалов и шкот, целостность баллона – везде должен быть определён порядок осмотра, и неукоснительно выполняться.

Поведение на судне. Несмотря на самые дружеские отношения в команде и компании, на борту судна самым жёстким образом править дисциплиной. Если до спуска на воду это понимают все члены команды, то это значительно облегчает работу рулевого. Не поддаваться сомнению и угрызению совести за списанного на берег члена экипажа или гостя. Жизнь всех остальных будет подвергаться меньшему риску. В общем говоря: никаких случайных людей на борту быть не должно. Все должны быть адекватны, правильно реагировать на Ваши команды, в самом крайнем случае, просто не мешать управлению.

В экстремальных погодных условиях принять меры к быстрейшему выходу на берег, даже если это будет сопровождаться возможными поломками судна, всегда думать о жизни и здоровье экипажа. Любое судно можно починить, что не скажешь о человеке. Обговорить и промоделировать с экипажем, еще до выхода на воду различные ситуации, каждый должен знать, что и как он делает. В условиях плохой, или неопределённой погоды лучше ничего не предпринимать, и ожидать, чем спешить и идти на риск. Рулевой должен быть в прогнозе на шаг впереди от членов команды.

Подготовить, в зависимости от сложности похода, оптимальный список спасательного снаряжения и оборудования. Обязательно включить туда медикаменты, воду, запасной комплект инструментов, нож, сигнальные огни и средства. Предупредить и ознакомить с маршрутом и контрольными датами, как своих друзей, так и по возможности спасательные службы. Помнить, что спасатели зачастую появляются слишком поздно. Знать номера телефонов и уметь пользоваться радиостанцией. Помнить, что в случае угрозы жизни человека, можно нарушать любые кодексы и правила ведения радиообмена, разбираться будем уже потом.

Капитан, или рулевой, на судне несёт полную административную и уголовную ответственность за жизнь экипажа и его действия, и все его усилия должны быть направлены прежде всего на безопасность людей находящихся на его судне. Никакие причины или события не могут освободить капитана от его роли.

Почитай, это интересно:

Стоит также уделять внимание периодическим изданиям, их достаточно много печатают, и так же почти обязательно надо заглядывать в интернет и читать конференции. Это поможет сэкономить время и деньги при поиске необходимых запчастей и материалов, ведь одному всё знать невозможно.

(неактуальные ссылки удалены)

http://www.grfc.ru/

http://www.vsebinokli.ru/

http://www.moreman.ru

http://www.morkniga.ru

http://skitalets.ru

http://poxod.ru/equipment/

В последних строках хотелось бы извиниться за своё, возможно своеобразное изложение материала, и намеренное опускание части изложения, касающегося расчетов и обоснования выбора, а так же точных размеров и ссылок на чертежи. Но, я посчитал, что мнения и реализация их многообразны, и всё должно иметь место и право на жизнь. Выбирать Вам.

С безмерным Уважением ко всем самодельщикам,

ua3dpb@mail.ru

сентябрь 2007